Este trabalho é uma pequena introdução ao JIT/TQC, uma técnica de gestão da produção. Não se trata de um trabalho aprofundado acerca do tema porque não se destina a pessoas da área. O principal intuito deste trabalho, para além de apresentar o método, é a ideia por detrás e o modo como surgiu. Numa altura de crise surge uma solução que resolve os problemas da altura e que se mostra suficientemente engenhosa para durar e se demarcar na área. É um conceito que apela à união e ao esforço e que se aplica e é mantido nos níveis mais baixos da gestão.

O JIT são as iniciais de Just-In-Time/Total Quality Control, um método para gestão da produção. Como se pode perceber pela designação o controlo da produção é feito enquanto o bem é produzido, e não no fim. Inclusivamente, o controlo é feito pelos próprios operários, como veremos mais adiante.

Como se sabe o Japão é pequeno, muito populado e pobre em recursos. É por isso que o princípio base do JIT é evitar enormes armazéns de stocks e de peças defeituosas, poupando espaço e, ao mesmo tempo, todo um conjunto de recursos que têm que ser disponibilizados para manter esses armazéns.

O enorme aumento do preço do crude entre 1970-74 afectou o mundo inteiro, mas em particular Japão, dado que este depende muito das importações. Foi depois da crise petrolífera de 1973, que o JIT/TQC começou a ser implementado. Enquanto o ocidente procurava soluções políticas e económicas, o Japão adaptou-se e ainda ganhou vantagem económica.

No entanto, o Japão já tinha começado antes a tomar medidas que também estão ligadas ao JIT/TQC. Foi em finais da década de 40 e durante as décadas seguintes, que o Japão iniciou uma cruzada para aumentar a qualidade dos seus produtos, que na época tinham uma imagem muito fraca.

Inicialmente, a formação para o controlo de qualidade era dada aos gestores e aos engenheiros, mas em 1960 chegaram à conclusão que esta deveria ser dada aos capatazes e é aí que hoje é feito o controlo de qualidade.

Hoje, depois de anos de investigação e desenvolvimento, o controlo de qualidade no Japão engloba os conceitos e técnicas conhecidas no ocidente e muito mais.

O TQC rege-se pelas seguintes linhas:

O sucesso deste método é tal, que os fabricantes japoneses usam como medida peças (defeituosas) por milhão enquanto que os ocidentais usam peças (defeituosas) por centena (percentagem).

A produção repetitiva é a produção em grandes quantidades de uma pequena gama de produtos, enquanto que a produção em lotes é a produção de médias/pequenas quantidades de uma enorme variedade de produtos.

O JIT é mais eficiente na produção repetitiva, foi daí que nasceu e é aí que tem toda a sua força, ao passo que a produção em lotes foi criada e se mantém no ocidente, com base no MRP (Material Requirements Planning- Plano de necessidades de material). O MRP é um método de gestão da produção baseado em computadores que foi criado para gerir a produção em lotes.

Apesar de, segundo o JIT, se produzir uma pequena gama de produtos o crescimento alimenta a variedade. Uma empresa enriquece a produzir um determinado produto, mas depois pode montar outra fábrica e produzir outro produto. E então o sistema de lotes perde a vantagem da variedade.

O conceito do JIT é bastante simples: produzir e entregar os produtos mesmo a tempo (just in time) de serem vendidos. Peças mesmo a tempo de serem montadas e materiais mesmo a tempo de serem transformados em peças. A ideia dos japoneses é produzir pequenas quantidades para corresponder à procura, enquanto que os ocidentais produzem grandes quantidades de produtos vários para o caso de virem a ser necessários.

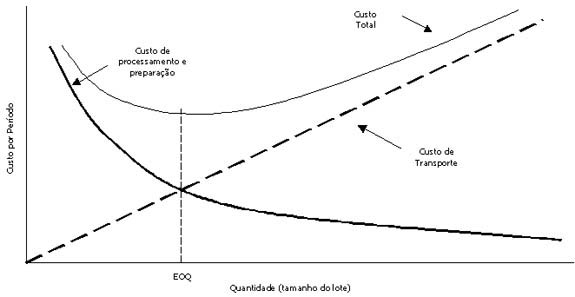

Um dos grandes problemas em gerir uma produção está em encontrar o equilíbrio entre os custos de transporte de grandes quantidades de material e os custos de preparação das máquinas. Custos de transporte estes, que englobam o custo de armazenamento e de manutenção desse material. A contabilidade quer baixar os custos de transporte transportando menos quantidades mais vezes, e a produção quer baixar os custos de preparação e evitar paragens na produção produzindo durante muito tempo sem parar. Existe um ponto economicamente correcto, sem ser demasiado alto para os custos de transporte e nem demasiado baixo para que a produção não tenha que parar muitas vezes. Este é designado por "quantidade económica a encomendar" (Economic Order Quantity - EOQ).

Ponto este apresentado no gráfico seguinte:

Uma das maneiras de se reduzir o EOQ é baixar os tempos de preparação das máquinas, transformá-las, ou mesmo produzir as suas próprias máquinas.

Pode parecer estranho, mas vejamos um exemplo: em 1971 a Toyota iniciou uma cruzada para baixar os tempos de preparação. Nessa altura demorava 1 hora para preparar uma prensa de 800 toneladas que era usada para moldar capôs e pára-choques. Após 5 anos de trabalho intensivo, esse tempo foi reduzido para 12 minutos, enquanto que na mesma altura um concorrente americano necessitava de 6 horas para o mesmo trabalho. No entanto, a Toyota não parou por aqui! Eles queriam atingir um tempo mais baixo, menos do que 10 minutos, e conseguiram atingir tempos de menos de 1 minuto! Será possível? Conseguir preparar máquinas gigantes em menos de 10 minutos, em segundos? Tanto é que a Toyota o fez, e hoje em dia outros o fazem. No caso das prensas de 800 toneladas tratou-se "somente" de alterar a máquina de forma a que uma peça feita deslizasse por um dos lados, ao mesmo tempo que do outro lado entrava a nova chapa a ser moldada.

No Japão até os pequenos fabricantes chegam a produzir as suas próprias máquinas.

No entanto, no ocidente isso não acontece assim, é sabido que não se deve mexer nas máquinas, principalmente porque estas são produzidas por grandes companhias com provas dadas de qualidade. Mas essas máquinas têm normalmente um carácter genérico e, assim, os tempos de preparação são considerados um dado adquirido e não há nada a fazer em relação a isso.

Como já se disse, a base do JIT é evitar stocks e armazenamento de peças defeituosas. A razão desta ideia é simples: se um trabalhador faz uma peça, a passa para o próximo trabalhador e esta está defeituosa, o primeiro trabalhador é avisado pelo colega dado que este se encontra parado. Assim, o primeiro trabalhador não tornará a fazer o mesmo erro, tendo mais cuidado para não fazer com que o colega fique parado por causa dele. Deste modo, evitou-se um conjunto maior de peças defeituosas e, ao mesmo, tempo evitou-se ter que armazenar e tratar esse conjunto de peças. Para além dos benefícios óbvios, existem outros como o facto de o primeiro trabalhador, depois de alertado para o seu erro, se preocupar em não tornar a fazer erros melhorando as peças por si produzidas. Ao contrário do método ocidental em que o trabalhador só se preocupa em produzir em série, dado que mais à frente se algumas peças estiverem defeituosas o trabalhador que as recebe também não se preocupará. Isto porque recebe um lote enorme e de certeza que há uma grande parte em boas condições, permitindo-lhe continuar o seu trabalho.

Normalmente, uma fábrica japonesa chega a receber várias entregas de material por dia. Ao contrário do que se possa pensar, este facto não aumenta os custos dado que existem contratos que fazem com que as empresas de entregas as façam sem que isso torne os preços de transporte mais altos. Essas entregas são feitas mesmo a tempo, de modo a que a matéria prima saia do camião directamente para o local onde vai ser transformada.

Nas fábricas japonesas, ao contrário do que se possa pensar, os trabalhadores têm permissão para se ausentarem do seu posto de trabalho (por razões válidas claro) para quando precisarem de alertar um colega por este ter produzido uma peça defeituosa. Deste modo se esse colega está com dificuldades em resolver um problema com a sua máquina, eles poderão ajudá-lo, visto que toda a produção pára daí para a frente.

Há também, como se pode deduzir, um maior empenho e preocupação dos trabalhadores japoneses para com a empresa e é muito frequente os trabalhadores reunirem-se fora do horário de trabalho para melhorar a produção e a qualidade…

O ciclo não se resume ao controlo de qualidade feito pelos trabalhadores, há também um conjunto de outros factores que, em ciclo aumentam a produção. Por exemplo, a redução de stocks de entrada (buffers) e de trabalhadores faz com que estes produzam mais depressa para que o trabalhador seguinte não pare, fazendo com que estes tenham mais cuidado porque o tempo de produção é mais apertado e a quota é a mesma ou maior, fazendo com que qualquer pequeno problema seja mais grave.

A figura abaixo representa mais detalhadamente o ciclo e os seus efeitos:

Há muito mais a dizer acerca do JIT, documentação de certeza que não falta, muito foi/é dito e escrito acerca desta técnica. Mas o objectivo deste trabalho é apresentar o JIT/TQC e o seu conceito. As linhas gerais foram apresentadas e o conceito do JIT aqui fica…

Apesar de, por várias vezes apresentar como contraponto negativo algumas questões ou métodos ocidentais, não quero com isso insinuar que no ocidente os métodos não são eficientes ou que o pensamento e estruturas ocidentais não são eficazes, mas em certas épocas e em certas situações particulares a comparação permite salientar onde e como o JIT se diferencia dos processos ocidentais. Tal como foi referido quando falei da produção em lotes, o MRP é mais eficiente, o que quer dizer que cada método se adequa melhor ao problema para que foi desenvolvido. E, como é sabido, as empresas orientais têm subsidiárias no ocidente e usam o JIT com os mesmos resultados. Existem mesmo empresas americanas que usam o mesmo princípio para o tipo de produção a que o JIT se presta, obtendo resultados iguais aos fabricantes orientais.

Para quem desejar saber mais, a secção de referências contém a bibliografia por mim consultada, bem como alguns endereços de páginas Internet para mais informações acerca do tema.

| Comentários, críticas, sugestões, etc.: elson@student.dei.uc.pt |

Última Actualização: 29/10/1997 |